www.auto-innovationen.com

14

'22

Written on Modified on

DMG MORI News

DMG MORI: PKD-WERKZEUGE FÜR ANWENDUNGEN IN DER E-MOBILITY

Die anspruchsvollen Konstruktionen realisiert die NEHER GROUP seit vielen Jahren mit innovativen Fertigungstechnologien von DMG MORI – von der anspruchsvollen Zerspanung über die additive Fertigung auf LASERTEC SLM Maschinen über das Schneiden von Ronden auf einer LASERTEC 20 FineCutting bis hin zur automatisierten Schneidkantenbearbeitung auf Maschinen der LASERTEC PrecisionTool Baureihe.

Kundenindividuelle PKD und CVD Werkzeuge für die E-Mobilität

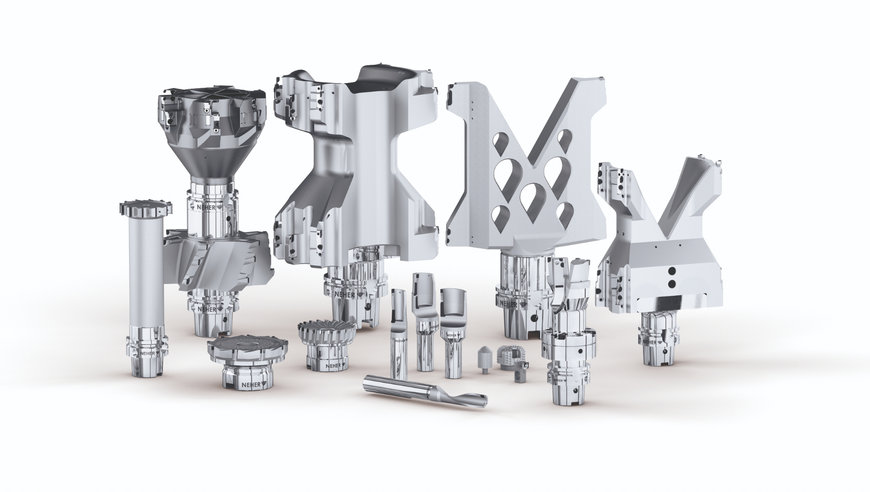

„Unsere Kernkompetenz liegt in der vollständigen Entwicklung anspruchsvoller PKD- oder CVD-Sonderwerkzeuge“, erklärt Gerd Neher, der die NEHER GROUP in zweiter Generation leitet. Polykristalliner Diamant ist ein sehr harter Schneidstoff, der Werkzeugen hohe Standzeiten verleiht. „Wenn ein Kunde ein bestimmtes Bauteil fertigen möchte, realisieren wir das optimale Werkzeug für genau diese Anwendung.“ Ein stark wachsendes Segment seien Sonderwerkzeuge für Applikationen in der Elektromobilität.

E-Mobility mit neuen Herausforderungen an die Werkzeugkonstruktion

Die Präzisionsbearbeitung eines Statorgehäuses – das Gehäuse in dem sich der Rotor des Elektromotors dreht – erfordert vergleichsweise lange und damit schwere Werkzeuge. „Für zahlreiche bestehende Werkzeugmaschinen, wie sie meistens genutzt werden, ist das Gewicht zu hoch, um eine schwingungsarme und präzise Bearbeitung zu gewährleisten“, schildert Tobias Niess, zuständig für die Entwicklung der Werkzeuge, die Herausforderung. Das Gewicht lasse sich auf zwei Arten reduzieren: „Durch leichtere Materialien wie Titan sowie durch neue Wege in der Konstruktion und vor allem mit Hilfe der innovativen Fertigungstechnologien von DMG MORI.“

LASERTEC SLM: Bionische Strukturen im Pulverbett

Eine dieser Technologien ist das Additive Manufacturing. Für die Herstellung von Werkzeugkörpern nutzt die NEHER GROUP die Pulverbetttechnologie von DMG MORI – eine LASERTEC 30 SLM und eine LASERTEC 30 DUAL SLM. „Der schichtweise Aufbau erfolgt direkt auf einer zuvor gefrästen Schnittstelle“, so Tobias Niess. Die additive Fertigung erlaube absolute Freiheit in der Konstruktion. „Zum einen können wir konturnahe Kühlkanäle integrieren, die zur Haltbarkeit des Werkzeugs beitragen. Zum anderen können wir im Inneren der Werkzeuge mit Hilfe der Finite Elemente Methode bionische Strukturen realisieren, die maximale Stabilität und ein optimales Schwingungsverhalten gewährleisten.“ Gegenüber konventionellen Werkzeugen liege die Gewichtsersparnis zudem zwischen 30 und 70 Prozent.

LASERTEC PrecisionTool: Präzisionsbearbeitung von Schneidkanten

Die Schneidsegmente der Werkzeuge werden zunächst aus PKD- oder CVD-Ronden herausgeschnitten und dann aufgelötet. Zum Schneiden verwendet die NEHER GROUP eine LASERTEC 20 FineCutting von DMG MORI. „Der Laser dringt durch bis zu 3,8 mm dicke Ronden“, so Tobias Niess. Den finalen „Schliff“ erhalten die Diamantwerkzeuge in Form eines Laser-Finishings. Hier kommen eine LASERTEC 20 PrecisionTool und eine LASERTEC 50 PrecisionTool von DMG MORI zum Einsatz. 1 µm scharfe Schneidkanten, eine definierte Schneidkantenverrundung von 3, 6, 9 oder 15 µm und Negativfasen können die beiden 5-achsigen Präzisionslasermaschinen wirtschaftlich herstellen. Denn dank High Speed Mode 3.0 arbeitet der Laser mit einer Geschwindigkeit von bis zu 3,0 mm/min. Gegenüber dem Funkenerodieren (EDM) ist die Technologie somit bis zu 210 Prozent schneller und die Stückkosten sinken um 56 Prozent. Darüber hinaus erhöht sich die Standzeit der Werkzeuge durch die Laserbearbeitung um den Faktor 2,5.

Anwenderfreundliche Software für die Programmierung von Schneidkanten

Als Programmierlösung in der Schneidkantenbearbeitung hat DMG MORI den Branchenstandard GTR implementiert, der den Import von EDM-Projekten erlaubt und nur geringen Schulungsaufwand beim Umstieg auf die Laserbearbeitung erfordert. Spezielle Software-Features erleichtern außerdem die Programmierung von rotatorischen und feststehenden Werkzeugen sowie von Spanleitgeometrien und Negativfasen.

Mannlose Schichten dank automatisierter Laserbearbeitung

Noch wirtschaftlicher wird die Bearbeitung der Schneidkanten durch die von DMG MORI installierten Automationslösungen. So verfügt die LASERTEC 20 PrecisionTool beispielsweise über ein PH 10 Handlingsystem mit Platz für bis zu 54 HSK-Werkzeuge. Die LASERTEC 50 PrecisionTool ist mit einer Automation ausgerüstet, die bis zu 30 kg schwere Werkzeuge einwechseln kann. „Auf diese Weise können wir beide Maschinen auch nachts und am Wochenende mannlos auslasten“, ergänzt Tobias Niess.

Optimale Lösungen über die gesamte Prozesskette

Das ganzheitliche Produktportfolio von DMG MORI ist für Gerd Neher ein wichtiges Argument für die langjährige Zusammenarbeit: „Das Beispiel der Werkzeugherstellung zeigt sehr gut, dass wir über die gesamte Prozesskette innovative Fertigungslösungen von DMG MORI installiert haben.“ Mit einer neuen DMU 200 Gantry für den Formenbau sowie einer DMU 50 3rd Generation und einer CLX 350 für die Lehrwerkstatt unterstreicht er die gute Zusammenarbeit. Er geht noch einen Schritt weiter: „In Zukunft möchten wir unsere Fertigung papierlos organisieren – mit PLANNING & CONTROL von ISTOS.“

www.dmgmori.com